Для обогрева торговых центров, больниц и прочих административных зданий, а также значительных площадей производственных предприятий применяются промышленные котлы большой мощности. Также они используются с целью выработки пара, что принимает участие во многих технологических процессах разных промышленных предприятий. О том, что собой представляют мощные котельные установки и как они работают, будет рассказано в нашей статье.

Виды промышленных котлов

По общепринятой классификации промышленные котельные установки делятся на водогрейные и паровые. Первые предназначены для нагрева теплоносителя в системах отопления больших промышленных помещений, общественных зданий и многоквартирных жилых домов, а также подогрева воды на нужды горячего водоснабжения (ГВС). Паровые агрегаты более универсальны, поскольку они вырабатывают пар для технологических процессов, который одновременно используется для нагрева сетевой воды в отопительных системах с помощью специальных теплообменников.

Главный параметр водогрейного котла – это его тепловая мощность, выражаемая в кВт или МВт, в то время как парового агрегата – производительность. Она исчисляется в тоннах пара, вырабатываемого за 1 час. В качестве парогенераторов чаще всего применяются газовые агрегаты.

Поскольку у промышленных котлов диапазон тепловой мощности достаточно велик, то четкой границы между средними и большими агрегатами нет. По умолчанию принято, что источники тепла, чья мощность превышает 1 МВт, относятся к большим промышленным установкам. Верхней же границы просто не существует, можно лишь отметить, что в данное время на предприятиях электроэнергетики работают паровые установки мощностью 500 МВт и выше.

Вся серия котлов большой мощности включает в себя как газовые, так и твердотопливные агрегаты. Причем верхний предел мощности газового теплогенератора лежит на уровне ориентировочно 20 МВт, что же до парогенераторов, то такой предел обозначить не представляется возможным. Твердотопливные агрегаты можно условно разделить на 3 группы:

- предназначенные для сжигания дров и угля в их естественном виде, без подготовки;

- автоматические пеллетные;

- угольные, с предварительной подготовкой топлива.

К первой группе относится хорошо знакомый нам водогрейный котел высокой мощности на дровах, только очень большой. В его топку помещаются поленья, а точнее, бревна длиной до 2 м, а габаритные размеры корпуса превышают 2.5 м. В этой же группе находятся теплогенераторы с автоматической шнековой подачей угля, чья мощность достигает 1 МВт, а габариты еще больше.

Вторая группа – это самые большие котлы на пеллетах мощностью до 1.2 МВт, также предназначенные для нагрева воды. Размеры их тоже внушительные, а для обеспечения непрерывной работы пеллеты подаются в горелку длинными шнековыми конвейерами из больших силосов, так как расход гранул очень большой – свыше 200 кг за 1 час. Тем не менее подобные устройства устанавливаются для обогрева зданий различных бюджетных и других организаций, где нет возможности содержать много персонала для обслуживания котельной.

Гигантские агрегаты, вырабатывающие пар для вращения турбин на электростанциях — это твердотопливные котлы, работающие на угле. Прежде чем попасть в камеру сгорания, топливо подготавливается. Уголь перемалывается в пыль специальными мельницами, после чего она вдувается в топку под давлением, сгорая максимально эффективно. Также при необходимости такие установки могут сжигать жидкое топливо или природный газ.

Немного о конструктивных особенностях

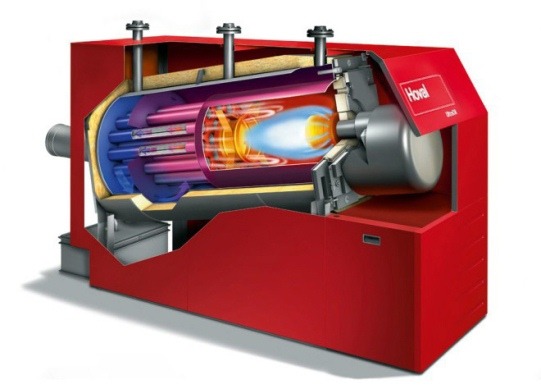

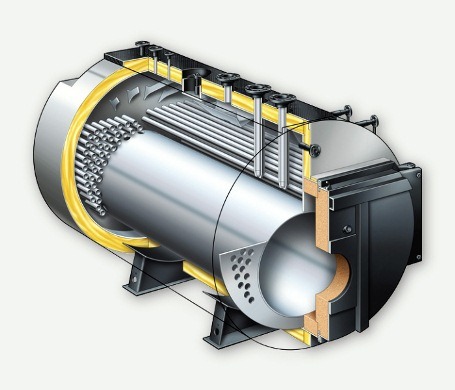

В сущности, газовые котлы большой мощности, предназначенные для нагрева воды, конструктивно мало чем отличаются от своих меньших «собратьев». Камера сгорания, в которую помещена факельная горелка, не особо велика, большие габариты корпуса обусловлены размерами жаротрубного теплообменника с тремя ходами дымовых газов. Как правило, корпус такого агрегата имеет горизонтальную ориентацию с выходом дымохода из тыльной части.

Для справки. Водогрейный теплогенератор не подогревает непосредственно воду, идущую на нужды ГВС. Это делает промежуточный теплообменник, что производит наибольшее количество горячей воды в моменты повышенного водоразбора.

Другое дело – газовые парогенераторы, они могут иметь как горизонтальную, так и вертикальную ориентацию. К тому же пар в них производится двумя способами: с помощью водотрубного или жаротрубного теплообменника. Промышленные газовые котлы с водотрубным теплообменником производят пар быстрее, но больше подвержены авариям из-за прогорания змеевика с водой, нагреваемого горелкой напрямую. Парогенераторы с водяной рубашкой и дымогарными трубами более надежны, но и цена их выше.

В свою очередь, промышленные твердотопливные котлы большой мощности на дровах отличаются значительными размерами топки, а теплообменники в них – жаротрубные плюс водяная рубашка, как и в бытовых котлах. Пеллетные же агрегаты конструктивно больше похожи на газовые, поскольку в них тоже имеется горелка факельного типа. Вы спросите: а чем же тогда отличаются промышленные установки от бытовых, кроме размеров и «прожорливости»? Отличий несколько:

- на дымоходном патрубке в промышленных твердотопливных котлах обычно устанавливается дополнительный съемник тепла – водяной экономайзер. Он повышает КПД газовых агрегатов до 98%, а твердотопливных – до 83%;

- вода для котлового контура обязательно подготавливается, проходя процесс обессоливания и деаэрации (удаления кислорода);

- в воздушно-дымовом тракте стоит 2 вентилятора: нагнетатель на входе и дымосос на выходе;

- большие теплогенераторы имеют несколько степеней защиты;

- любой дровяной или угольный котел большой мощности должен иметь систему очистки дымовых газов.

Кроме того, контроллеры таких агрегатов имеют дополнительные функции управления несколькими сетевыми насосами, подающими воду потребителям, трехходовыми клапанами и прочими средствами автоматизации.

Заключение

В качестве отопителей зданий и многоэтажных жилых домов все чаще применяются различные твердотопливные котлы, вытесняя собой газовые. Что же касается технологического производства пара, то здесь более практичны именно газовые агрегаты, но до определенного предела. Когда мощность котла превышает 20 МВт, что ориентировочно равно паропроизводительности 29 т/ч, то выгоднее использовать оборудование, сжигающее уголь.