Любое промышленное предприятие, независимо от его профиля и размеров, нуждается в тепле для обогрева производственных площадей. Больше того, многие технологические процессы зависят от наличия тепловой энергии, для вырабатывания которой традиционно применяются промышленные газовые котлы. Тепловая энергия поступает на производство в двух видах: горячая вода или пар.

Классификация промышленных котельных установок

Тепловые генераторы для нужд промышленных предприятий можно условно разделить на такие группы:

- Водогрейные агрегаты малой мощности (до 500 кВт) для обслуживания небольших производств. Сюда же следует отнести и конденсационные котлы с высоким КПД (до 96%).

- Теплогенераторы средней мощности (до 2 МВт). Применяются в небольших городских котельных и для нужд децентрализованного теплоснабжения предприятий.

- Газовые установки большой мощности (до 20 МВт и более), снабжающие теплом целые городские районы и крупные промышленные объекты.

- Парогенераторные установки для производства сухого и насыщенного пара на технологические нужды средних и крупных производств.

- Газовые когенерационные агрегаты, вырабатывающие в последовательном режиме тепловую и электрическую энергию.

Невзирая на большую производительность промышленных котлов, принцип их действия мало чем отличается от бытовых водогрейных агрегатов. Они оборудованы камерой сгорания и газогорелочным устройством, которые являются основными элементами технологического процесса. Теплота сжигания природного газа передается теплоносителю посредством теплообменников различных конструкций. По способу теплопередачи последние делятся на водотрубные и жаротрубные.

В водотрубном теплообменнике вода циркулирует внутри металлических труб, а продукты горения топлива движутся сквозь пучки этих трубопроводов. При этом тепловая энергия дымовых газов передается теплоносителю, после чего они выходят наружу. В жаротрубных агрегатах среды, участвующие в процессе обмена теплотой, расположены наоборот. В трубах (газоходах) движутся раскаленные газы, а сами газоходы погружены котловой бак с водой.

Движение продуктов горения через теплообменник во всех промышленных теплогенераторах – принудительное, обеспечивается тремя способами:

- С помощью дутьевых машин (вентиляторов), нагнетающих воздух в топку.

- Вентилятором, установленным на выходе газовоздушного тракта, — дымососом.

- Комбинированным способом, в этом случае газовый агрегат снабжен обоими видами вентиляторов.

Устройство и принцип работы

Агрегаты малой мощности, как правило, обеспечивают отопление небольших производственных зданий и цехов. Они снабжаются горелочными устройствами стержневого типа, представляющие собой несколько параллельных стержней с множеством отверстий для выхода топливовоздушной смеси. Смешивание топлива с воздухом частично происходит внутри стержней, другая часть воздуха подается прямо в топку. Пламя распространяется по всей площади равномерно, раскаленные газы от него поднимаются и нагревают водотрубный теплообменник, выполненный из чугуна или стали. Такие теплогенераторы считаются низкотемпературными, поскольку теплоноситель в них нагревается до максимальной температуры 90 ºС.

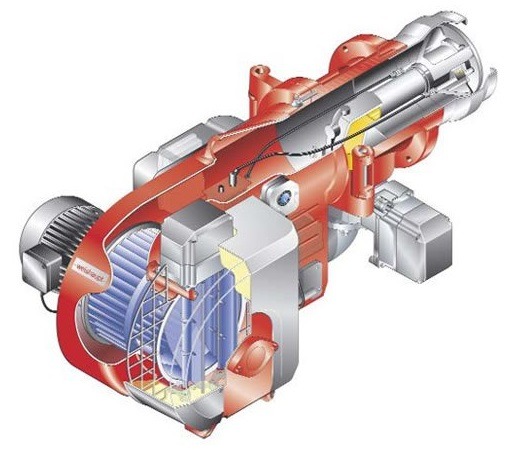

Стержневыми горелками оборудуются агрегаты мощностью до 100 кВт, в более мощных установках используются газогорелочные устройства факельного типа. Их отличие в том, что вся конструкция вместе с вентилятором вынесена наружу, на фронтальную панель котла. Внутри находится только сопло, из которого на все пространство камеры сгорания распространяется факел пламени.

Пламя горелки прогревает водяную рубашку агрегата напрямую, а отходящие продукты сжигания попадают в газоходы жаротрубного теплообменника. Сама камера сгорания изготавливается круглого сечения с гофрированными стенками, придающими топке дополнительную прочность. Перед тем как выйти в канал дымохода, разогретые газы могут 2 или 3 раза совершить путь по газоходам в противоположных направлениях, активно передавая тепло водяной рубашке. Соответственно, котел для отопления подобной конструкции считается двухходовым или трехходовым и способен разогревать воду до температуры 115 ºС или производить пар, поэтому является высокотемпературным.

Жаротрубные и водотрубные теплообменники имеют свои достоинства и недостатки, при этом одинаково успешно применяются в промышленном теплосиловом оборудовании. На вопрос, – какой тип теплообменника лучше, нет однозначного ответа, все зависит от каждого отдельно взятого случая.

Например, промышленный газовый котел Ferroli, мощность которого достигает 8 МВт при давлении теплоносителя до 10 Бар, традиционно изготавливается жаротрубной конструкции с тремя ходами газов. Изделия этого производителя превосходно зарекомендовали себя эффективной и надежной работой на различных предприятиях по всему миру. В то же время множество других итальянских производителей предлагают парогенерирующие установки с водотрубными теплообменниками, обладающими большой производительностью.

В целях повышения КПД теплосиловых установок для отбора тепловой энергии отходящих газов в котельных промышленных предприятий применяются дополнительные устройства – экономайзеры. Как правило, они поставляются производителем комплектно с теплосиловым оборудованием. Например, экономайзеры промышленных газовых котлов Viessmann Vitomax 200HS Тип М237 встроены в конструкцию самого агрегата. По сути, это еще одно жаротрубное устройство, находящееся в самом конце тракта и значительно понижающие температуру дымовых газов. За счет этого КПД установки возрастает на 3—6%, что при больших потребляемых объемах природного газа является значительной экономией.

Заключение

Современные газовые котлы для отопления промышленных зданий и сооружений – это сложные и высокотехнологичные устройства. Эффективность их работы лежит в пределах 83—96% в зависимости от технологического процесса и режима работы. Такие значения КПД показывает теплосиловое оборудование ведущих зарубежных производителей.